Beim Schleifen Ihrer HM - Drehmeißel oder Drehstähle sind einige wichtige Dinge zu beachten:

- Benutzen Sie zum Schleifen von Drehmeißel oder Drehstahl nur schlagfrei laufende, gut abgezogene Siliziumkarbid - Schleifscheiben oder Diamant - Schleifscheiben mit möglichst großem Durchmesser und ohne Unwucht.

- Ziehen Sie von den empfohlenen Richtwerten im Zweifelsfalle die niedrigen Schnittschwindigkeiten der Schleifscheibe vor.

- Nassschleifen ist hier immer besser als Trockenschleifen.

- Der Kühlschmierstoff (KSS) sollte die Hartmetallplatte am Drehmeißel oder Drehstahl dabei reichlich und ununterbrochen umspülen.

- Schleifen Sie Immer gegen die Schneide. Arbeiten Sie nur mit wenig Anpressdruck. Sonst gibt es Ausbrüche der Schneidkate.

- Schleifen Sie die Schneidenwinkel (Spanwinkel [γ] und Freiwinkel [α]) immer nach Winkelmesser oder Lehre ein.

- Beim Schleifen am Schleifbock mit Topfscheiben ist es sinnvoll einen einstellbaren Tisch mit großer Auflagefläche zu benutzen.

- Die Spanfläche der Spanleitstufe soll eben - nicht hohlgeschliffen - sein.

- Ziehen Sie die Schleifscheibe rechtzeitig ab. Die geschliffene Hartmetallplatte darf sich nicht verfärben oder keine Anlauffarben zeigen.

- Schrecken Sie die durch das Schleifen erwärmte HM-Drehmeißel niemals mit Wasser ab. Das führt zu Rissen im Hartmetall - Gefüge und zum Bruch Ihrer Schneidplatte.

Die Schneidengeometrie beim HM - Drehmeißel oder Drehstahl

Die Grundform des HM-Drehmeißels ist ein Keil mit Freiwinkel (α), Keilwinkel (β) und Spanwinkel (γ). (siehe Bild)

Bild: Die Lage von Freiwinkel (α), Keilwinkel (β) und Spanwinkel (γ) am Drehmeißel oder Drehstahl

Das Schleifen von Eckenwinkel, Schneidecke und Eckenradius am Drehmeißel oder Drehstahl

Haupt- und Nebenschneide bilden den Eckenwinkel (ε). Die Eckenwinkel der HM-Schneidplatten für Drehmeißel liegen zwischen 35° und 90°. Je größer der Eckenwinkel beim Hartmetall bestückten Drehmeißel oder Drehstahl ist, desto geringer ist die Bruchgefahr.

Haupt- und Nebenschneide treffen an der Schneidenecke zusammen. Diese Schneidenecke ist gerundet. Genormt sind Eckenradien von 0,4mm bis 2,4mm. Die Größe des Eckenradius r und der Vorschub f bestimmen die theoretische Rautiefe am Werkstück.

Die für eine Dreharbeit günstigsten Winkel am Drehmeißel oder Drehstahl, die Vorschübe und Schnittgeschwindigkeiten richten sich nach dem Werkstoff, der HM-Sorte und dem Arbeitsverfahren (Schruppen oder Schlichten). Richtwerte können aus der Tabelle 1 unten entnommen werden. Haupt- und Nebenschneide. Der Schneidkeil besteht aus der in Vorschubrichtung zeigenden Hauptschneide und der Nebenschneide. Die Nebenschneide besitzt wie die Hauptschneide einen Freiwinkel (α), eine Freifläche und einen Einstellwinkel. Die Grenze zwischen Haupt- und Nebenschneide liegt an der Stelle, an der der Einstellwinkel x = 0° ist. Die Hauptschneide übernimmt die eigentliche Zerspanarbeit.

Der Neigungswinkel (λ) ist der Winkel zwischen Schneide und der Bezugsebene, gemessen in der Schneidenebene. Der Neigungswinkel (λ) liegt immer so, dass seine Spitze zur Schneidenecke hinweist.

| Werkstoff | Festigkeit bzw. Härte | Schruppen und unterbrochene Schnitte | Schlichten und leichtes Schruppen | |||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| HM Sorte | Vor- schub | Schnitt- geschwin- digkeit | Schneidenwinkel | HM Sorte | Vor- schub | Schnitt- geschwin- digkeit | Schneidenwinkel | |||||||||||||||||||||||

| (N/mm2) |

f (mm/U) |

Vc (m/min) |

f (mm/U) |

Vc (m/min) |

||||||||||||||||||||||||||

|

α (∘) |

γ (∘) |

λ (∘) |

α (∘) |

γ (∘) |

λ (∘) |

|||||||||||||||||||||||||

| Baustähle | bis 500 |

P20 |

0,4-0,8 0,6-1,2 1,2-2,5 |

70-120 60-90 40-70 |

6 6 6 |

10-12 10-12 10-12 |

4 4 4 |

P01 P10 K20 |

bis 0,1 0,1-0,4 0,1-0,6 |

250-300 160-220 120-160 |

6 6 6 |

12 12 12 |

0 0 4 |

|||||||||||||||||

| Bau- und Vergütungs- stähle | 500-700 | P25 P30 P40 |

0,6-1,2 0,6-1,2 1,2-2,5 |

50-110 50-80 30-65 |

6 6 6 |

10-12 10-12 10-12 |

4 4 4 |

P01 P10 P20 |

bis 0,1 0,1-0,4 0,4-0,8 |

180-240 150-200 60-120 |

6 6 6 |

12 12 12 |

0 4 4 |

|||||||||||||||||

| 700-1000 | P25 P30 P40 |

0,6-1,0 0,6-1,2 1,2-2,5 |

50-90 35-75 20-45 |

6 6 6 |

10-12 10 6 |

4 4 4 |

P10 M10-20 P20 |

0,1-0,4 0,1-0,3 0,4-0,8 |

120-180 80-150 60-100 |

6 6 6 |

12 12 12 |

4 4 4 |

||||||||||||||||||

| Mangan-, Chrom-, Chrom- Molybdän und andere leg. Stähle | 850-1000 | P25 P30 P40 |

0,6-1,0 0,6-1,2 1,2-2,5 |

40-80 25-60 15-30 |

6 6 6 |

10-12 6 6 |

4 4 4 |

P10 M10-20 P20 |

0,1-0,4 0,1-0,3 0,4-0,8 |

70-140 60-110 50-90 |

6 6 6 |

12 12 12 |

4 4 4 |

|||||||||||||||||

| 1000-1400 | P25 P30 P40 |

0,3-0,6 0,3-0,8 0,5-1,2 |

30-70 25-60 20-40 |

6 6 6 |

6 6 6 |

4 4 4 |

P10 M10-20 |

0,1-0,4 0,1-0,3 |

40-100 35-60 |

6 6 |

6 6 |

4 4 |

||||||||||||||||||

| nichtrostende Stähle | 600-700 | M10-20 P20 M30 |

0,2-0,5 0,1-0,4 0,2-0,6 |

60-80 50-70 30-50 |

6 6 6 |

12 12 12 |

4 4 4 |

P10 M10-20 K20 |

0,1-0,2 0,1-0,3 0,2-0,4 |

70-120 50-100 40-80 |

6 6 6 |

12-15 12-15 12 |

4 4 6 |

|||||||||||||||||

| Werkzeug- stähle | 1500-1800 | M20 P25 P20 |

0,2-0,6 0,2-0,6 0,3-0,8 |

25-40 20-35 15-30 |

6 6 6 |

0 0 0 |

6 6 6 |

P10 K10 M10--20 |

0,1-0,3 0,1-0,5 0,1-0,5 |

45-55 10-45 10-45 |

6 6 6 |

0 0 0 |

4 6 6 |

|||||||||||||||||

| gehärtete Stähle | über 50 HRC | K10 M10-20 |

0,1-0,4 0,1-0,4 |

4-15 4-15 |

6 6 |

0 bis -5 |

-6 -6 |

K01 | 0,1-0,2 | 6-20 | 6 | 0 bis -5 |

- | |||||||||||||||||

| Stahlguss | bis 500 | P30 M30 P40 |

0,3-1,2 0,3-1,5 0,6-2,5 |

40-90 30-80 25-60 |

6 6 6 |

12 12 12 |

4 6 8 |

P10 M10-20 P20-25 |

0,1-0,2 0,1-0,4 0,2-0,8 |

130-180 100-160 80-120 |

6 6 6 |

12 12 12 |

4 4 4 |

|||||||||||||||||

| 500-700 | P30 M30 P40 |

0,3-1,2 0,3-1,5 0,6-2,5 |

35-80 30-70 25-40 |

6 6 6 |

12 12 12 |

4 6 8 |

P10 M10-20 P20-25 |

0,1-0,2 0,1-0,4 0,2-0,8 |

90-130 60-130 50-100 |

6 6 6 |

6 6 12 |

4 4 4 |

||||||||||||||||||

| Grauguss | bis 200 HB über 200 HB |

K20 | über 0,5 0,3-1,2 |

40-90 30-70 |

6 6 |

6 6 |

4 4 |

K10 K10 M10-20 |

0,1-0,5 0,1-0,5 0,1-0,5 |

50-100 40-80 40-60 |

6 6 6 |

6 6 6 |

4 4 4 |

|||||||||||||||||

| leg. GrauguB | 200-250 HB | M10-20 | 0,1-1,0 | 20-35 | 6 | 6 | 4 | K10 | 0,1-1,0 | 25-40 | 6 | 6 | 4 | |||||||||||||||||

| schwarzer Temperguss | bis 220 HB | K20 M20 |

über 0,4 über 0,4 |

40-50 50-70 |

6 6 |

4 4 |

4 4 |

K10 M10-20 |

0,1-0,4 0,1-0,4 |

50-80 70-100 |

6 6 |

6 6 |

4 4 |

|||||||||||||||||

| Hartguss | 65-90 Shore | K10 | 4-12 | 6 | 0 | 0 | K01 | Schäl- schnitt | 6-15 | 6 | 0 | 0 | ||||||||||||||||||

| über 90 Shore | K10 | 2-5 | 6 | 0 | 0 | K01 | 3-6 | 6 | 0 | 0 | ||||||||||||||||||||

| Kupfer | K20 | 0,3-0,6 | 400-500 | 10 | 18 | 0 | K10 | 0,1-0,3 | 450-600 | 10 | 18 | 0 | ||||||||||||||||||

| Rotguss | K20 | 0,3-0,6 | 400-500 | 10 | 12 | 0 | K10 | 0,1-0,3 | 450-600 | 10 | 12 | 0 | ||||||||||||||||||

| Zinklegierung | K20 | 0,3-0,6 | 200-250 | 6 | 10 | 0 | K10 | 0,1-0,3 | 200-300 | 6 | 10 | 0 | ||||||||||||||||||

| Reinaluminium | K20 | 0,3-0,6 | 400-1000 | 8 | 20 | 0 | K10 | 0,1-0,3 | 500-1200 | 8 | 20 | 0 | ||||||||||||||||||

Tabelle 1: Die für den Drehmeißel oder Drehstahl günstigsten Winkel, Vorschübe und Schnittgeschwindigkeiten

Die Rautiefe beim Drehen

Die Größe des Eckenradius r und der Vorschub f bestimmen die theoretische Rautiefe am Werkstück.

Theoretische Rautiefe: Rth ~ f²/8*r

Die tatsächlich entstehenden Rauheitswerte (R) können besonders bei kleinen Vorschüben wesentlich größer sein als die berechneten, da im Bereich des Eckenradius die Spanungsdicke h sehr klein ist und das Werkzeug drückt. Dies trifft besonders für große Eckenradien zu. Daher ist beim Fertigdrehen zur Erzielung eines guten Spanbruches und niedriger Rauheitswerte neben kleinem Vorschub auch ein kleiner Eckenradius erforderlich.

Die Form und die Größe der Spanformstufen und der Spanleitstufen beim Schleifen am Drehmeißel oder Drehstahl

Mit Spanformstufen, auch Spanleitstufen genannt, erzielt man beim Drehen kurz brechende Späne und eine günstige Ablaufrichtung der Späne. Spanformstufen oder Spanleitstufen sind eingeschliffene nutähnliche Profile in der Hauptschneide der Drehstähle. Sie dienen der Erzeugung günstiger Spanformen. Die Spanform wird dann als günstig bezeichnet, wenn die Form des Spanes eine niedrige Spanraumzahl ergibt. Dabei soll die Arbeitssicherheit durch die Spanform nicht gefährdet sein.

Alle Faktoren die am Vorgang der Zerspanung beteiligt sind, haben also mehr oder weniger starken Einfluss auf die sich ausbildende Spanform. Dass sind:

- Die Qualität und die Bruchfestigkeit des Werkstoffes.

- Die Qualität des Schneidstoffes.

- Die Form der Schneiden.

- Die Spanablaufart und die Schnittgeschwindigkeit.

- Die Spanungsdicke und die Spanungsbreite.

Soweit erforderlich, sind werden diese Faktoren durch Anwendungsbedingungen und Umrechnungsfaktoren berücksichtigt.

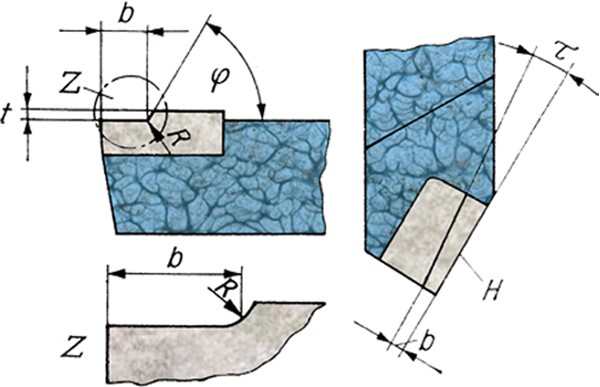

Bild: die Lage der Spanformstufe oder Spanleitstufe an der Hauptschneide (H) von Drehmeißel oder Drehstahl

Man unterscheidet zwei Formen der Spanformstufen oder Spanleitstufen, und zwar:

1. Spanleitstufen in vollem Material und

2. Leitstufe mit aufgesetzter Leitplatte

Wir kümmern uns hier nur im die zweite. Für diese Spanleitstufen gelten folgende Maße:

• Rückenwinkel ϕ = 55° ... 60°,

• Rollwinkel beim Außendrehen τ = 0° (Leitstufe parallel zur Hauptschneide),

• Rollwinkel beim Innendrehen τ = 5° ... 100°,

• Tiefe der Leitstufe t = 0,7 mm

• Radius R < 0,5 mm.

In der Einzel- und Serienfertigung ergeben sich infolge des häufigen Werkstückwechsels auch wechselnde Schnittiefen und Vorschübe. Als wirtschaftlichen Gründen, insbesondere wegen des Schleifens der Spanleitstufen und einer wirtschaftlichen Lagerhaltung an Werkzeugen soll in diesen Fällen mit Spanleitstufen gearbeitet werden, die den mittleren Schnittiefen, Vorschüben und Bruchfestigkeiten des Werkstückwerkstoffes entsprechen.

|

|

Vorschub s in mm / U | ||||||||

|---|---|---|---|---|---|---|---|---|---|

|

Schnitttiefe a [mm] |

0,1 |

0,125 |

0,16 |

0,2 |

0,25 |

0,32 |

0,4 |

0,5 |

0,63 |

|

1 |

0,9 |

1 |

1,2 |

1,6 |

1,9 |

2,4 |

|||

|

2 |

1 |

1,2 |

1,4 |

1,9 |

2,3 |

28 |

3,5 |

||

|

3 |

1,6 |

2,1 |

2,5 |

3,1 |

3,8 |

4,7 |

|||

|

4 |

2,2 |

2,7 |

3,3 |

4,1 |

4,9 |

6,0 |

|||

|

5 |

2,3 |

2,8 |

3,5 |

4,4 |

5,3 |

6,3 |

|||

|

6 |

3 |

3,7 |

4,5 |

5,5 |

6,6 |

||||

|

8 |

3,2 |

4,0 |

4,9 |

6,0 |

7,3 |

||||

Tabelle 2: Die Abmessungen der Spanformstufen oder Spanleitstufen beim Drehen von Stahl mit Hartmetall

|

Abmessungen von parallelen Spanformstufen | ||||

|---|---|---|---|---|

|

Zugfestigkeit des Werkstoffes (N/mm2) |

Breite b bei Vorschub s |

Tiefe t (mm) |

Rückenradius r (mm) | |

|

unter 0,5 mm |

über 0,5 mm | |||

|

bis 750 von 750 bis 1000 über 1000 |

12 bis 8 x s 10 bis 7 x s 9 bis 6 x s |

1 mm + 6 x s 1 mm + 5 x s 1 mm + 4 x s |

0,6 bis 0,8 0,4 bis 0,6 0,3 bis 0,4 |

größer als 0,8 größer als 0,6 größer als 0,4 |

Danke für die gut und anschaulich erklärten Infos.

Danke für die gut und anschaulich erklärten Infos, die haben mir sehr geholfen.

Super Artikel - gibt es den als pdf?

Das ist bei weitem die beste und brauchbarste Zusammenfassung zu diesem Thema, die ich bis jetzt gefunden habe! Daher möchte ich den Beitrag gerne ausdrucken und in der Werkstatt abheften. Leider kommen die Tabellen dann etwas blöd heraus. Es wäre daher sehr schön, wenn Sie diesen Artikel auch als pdf zum download hinterlegen könnten. Ansonsten probiere ich jetzt mal selbst, das umzuformatieren.